“日本のジーンズ”の代名詞として、世界でもその名を馳せるエドウイン(EDWIN)。1961年に初めてデニムの取り扱いをスタートして以降、今現在でも、日本の自社工場で熟練の職人たちによるジーンズ作りを貫き、“メイド イン ジャパン”を越えた“メイド バイ エドウイン”のスピリットにこだわっている。

今回はそんなエドウインのものづくりにフォーカス。ブランドの歴史を振り返ると共に、エドウインのジーンズができるまでの製造工程に迫る。

エドウインの歴史は、前身となる常見米八商店が、1947年に米軍払い下げ衣料品の卸しを始めたことに端を発する。当時のアメリカ製ジーンズは、固い、縮む、色落ちする、そして高額であったことから日本の市場には合わなかったため、日本人の体型に合った履きやすいジーンズを創ることが、ジーンズメーカー・エドウインの原点となった。

1961年には、アメリカからデニムを輸入し、国内縫製をスタート。エドウインブランドが誕生する。1963年には最初のオリジナルジーンズ「BF-359」を発売し、その後も様々なヒット商品を生み出して、1983年に日本国内ジーンズ売り上げ第1位のメーカーとなった。1997年には、ハリウッド俳優のブラッド・ピットをキャンペーンキャラクターに起用した「503」を発売。「503」は現在でもエドウインを代表するアイコンモデルとなっている。

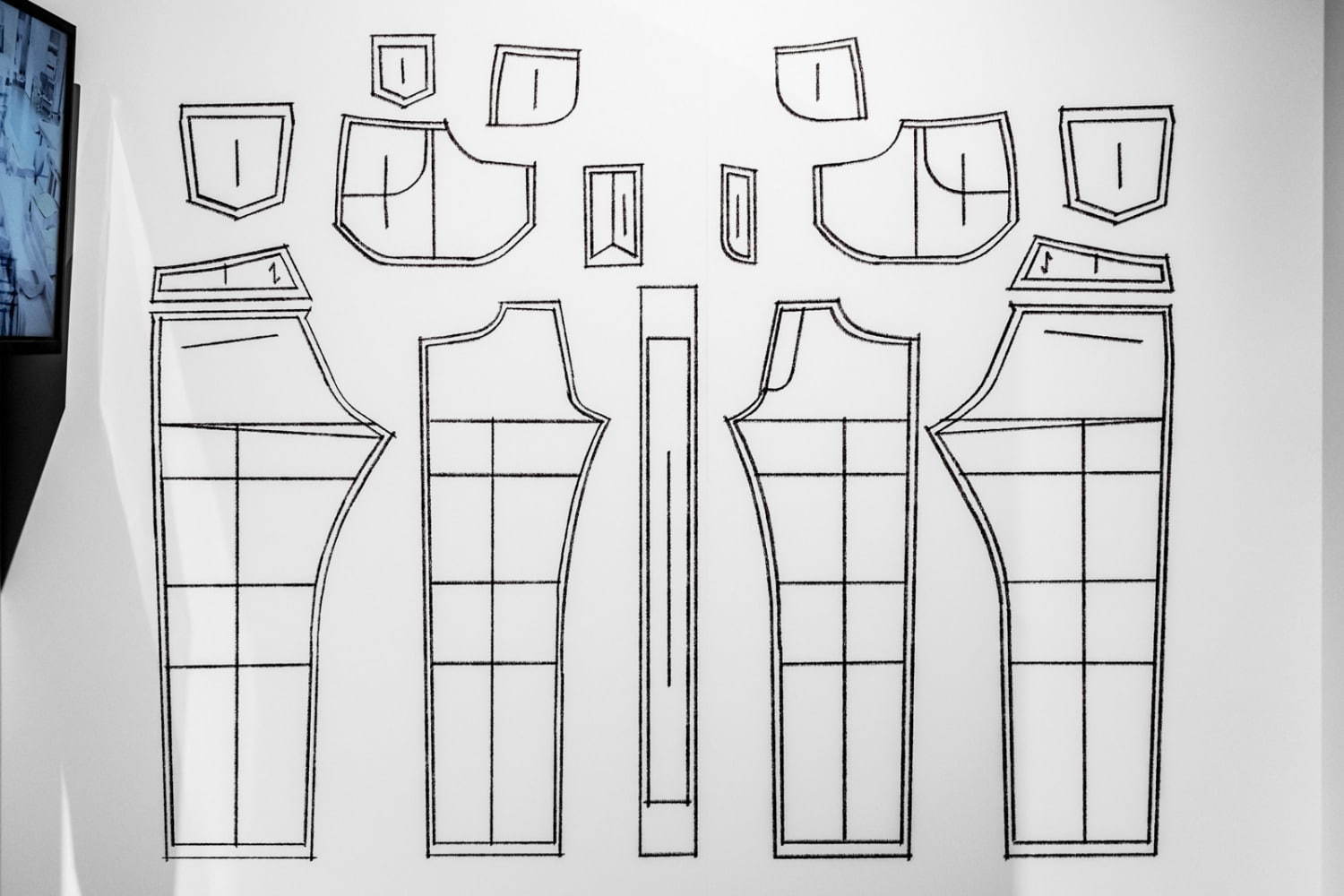

では「503」に代表されるエドウインのジーンズは、どのように生み出されているのか。綿花から“1本のジーンズ”が完成するまでの製造工程を、順を追って紹介する。

ジーンズの原材料となる綿花は、日本での栽培がほとんど行われていないため、ほぼ100%を海外からの輸入に頼っている。デニム用の綿花は、90%近くがアメリカ・ブラジル・オーストラリアのもの。機械摘みのため不純物が含まれず、高品質であることが選ばれる理由だ。また、収穫期の違う北半球と南半球から輸入することにより、年間を通して安定的な供給を可能にしている。

続いて綿花から糸をつむぐ紡績の工程へ。日本におけるデニム用途の紡績は、ムラ糸を紡ぐ技術力が非常に高いとされており、多種多様な糸を防ぐ技術は世界最高峰のクオリティを誇る。

糸は、およそ6つの工程を経て出来上がる。まずは、輸送されてきた原綿をときほぐしシート状にする「混打綿(こんだめん)」の工程へ。その後、繊維を揃えてひも状にする「梳綿(りゅうめん)」、さらに繊維を均一にする「練条(れんじょう)」を行い、1本の“スライバー”を完成させる。

次に、この“スライバー”に初めて撚りをかけて太い粗糸を作る「粗紡(そぼう)」の工程へ。続いて、粗糸をさらに引き伸ばしながら撚りをかけ、ボビンに捲き上げる「精紡(せいぼう)」、この糸を円筒状や円錐状にする「捲糸(まきいと)」を経て、布を織るための糸が出来上がる。

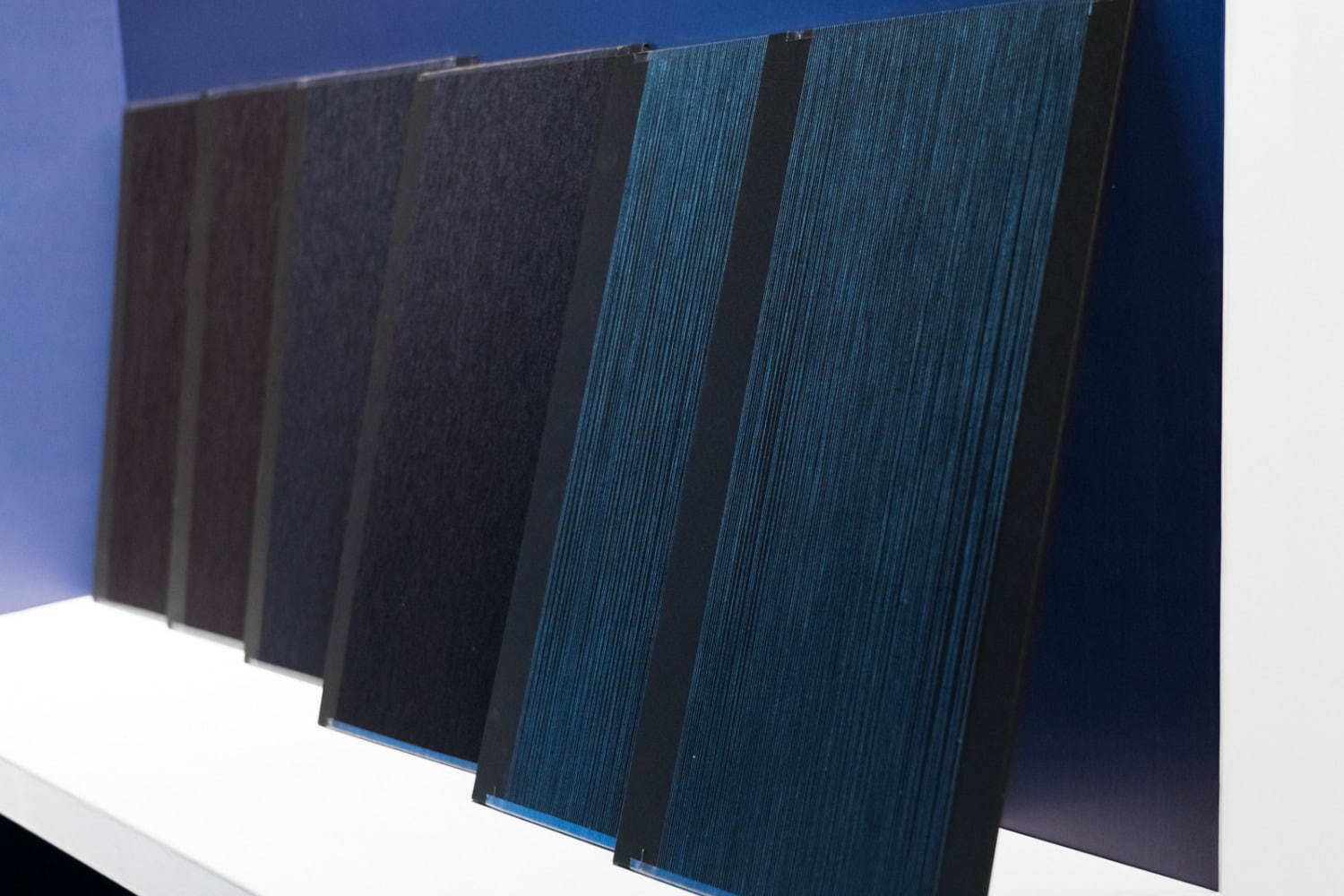

次に、綿花を紡いで作った糸を染色する工程に入る。現在のデニムの染色法の主流となっているのは、大量生産が可能な「ロープ染色」だ。「ロープ染色」とはロープ状に束ねた糸を連続で染める方法で、日本では現在5社のロープ染色機が稼働している。基本的な染色方法は同じだが、各社のノウハウによって、仕上がりの色合いや特徴が異なってくる。

ロープ染色は絞る工程が無く、糸の中心部が白いままであることから、穿きこんだり、レーザー加工を施したりすることによって、その白い中心部が現れてくる。これがいわゆるジーンズの“アタリが出る”という特徴だ。

続いて、染色した糸を使って、デニム生地を織る織布の工程へ。現代においてデニムを織る織機は「有杼(ゆうひ)織機」と「無杼織機」に大別される。「有杼織機」とは、シャトル(杼)と呼ばれる木製のケースを往復させることにより、緯糸を運び織るもの。厚みのあるシャトルを往復させるため、スピードは遅く、生地巾も80cm前後と狭くなるが、膨らみがあり立体感のある表情のデニムができあがる。

「無杼織機」は、シャトルを使用せずに緯糸を運び織ることによって、有杼織機の生産性の低さを改善したもの。この「無杼織機」の誕生により、織布工程の高速化が実現した。